Marcaturà CE, marchio IMQ

Nel precedente articolo, “Enti normatori: IEC, CENELEC, CEI”, ho accennato a quelli che sono gli enti normatori e di cosa si occupano, cioè emanare le varie leggi e le normative tecniche per quanto riguarda il settore elettrico, elettronico.

Volendo approfondire l’argomento, il passo successivo sta nel capire come fare a riconoscere se un dispositivo, materiale elettrico, rispetta le varie norme tecniche e direttive internazionali emanate dagli enti normatori.

Certificazione e controllo di qualità

La “verifica di conformità” alle norme di quanto viene prodotto, installato e utilizzato può riguardare i singoli componenti, cioè il materiale elettrico, oppure tutto l’impianto.

I vari dispositivi presenti in un impianto elettrico, cavi, tubi e canali protettivi, interruttori automatici, relè, trasformatori, alimentatori, apparecchi di illuminazione, elettrodomestici e apparecchi elettrici in genere devono essere tutti marchiati “CE”.

Un ulteriore marcatura che può essere presente sui dispositivi, è il marcio “IMQ” (Istituto italiano del marchio di Qualità).

Ma cosa significa se su un dispositivo sono presenti il marchio CE, il marchio IMQ o entrambi?

Marcatura CE e Marchio IMQ

“CE”. Se su un prodotto è presente il marchio CE, significa che lo stesso è conforme alle prescrizioni delle direttive europee che lo riguardano.

Il produttore che intende apporre il marchio CE sul proprio prodotto deve impegnarsi a rispettare i requisiti essenziali di sicurezza previsti dalle corrispondenti direttive europee.

Il produttore si occupa di rilasciare una dichiarazione scritta di conformità, quest’ultima deve essere a disposizione dell’Autorità di controllo.

Qualora il prodotto o parte di esso non fosse conforme alle direttive europee il produttore potrebbe andare incontro a sanzioni.

La marcatura CE deve essere messa sul prodotto o, se ciò non è possibile, sull’imballaggio o sulle avvertenze d’uso o sulla garanzia.

È responsabile dell’apposizione il produttore, l’importatore o chiunque metta in commercio il prodotto.

Sostituzioni, modifiche o manomissioni apportate ai dispositivi marchiati CE possono annullare la validità della dichiarazione di conformità CE.

“IMQ”. Il marchio IMQ è rilasciato, su richiesta del produttore, dall’Istituto italiano del Marchio di Qualità e indica la conformità del prodotto alle norme CEI.

La presenza del marchio IMQ garantisce la conformità del prodotto alle norme di sicurezza e funzionali, verificata da enti terzi indipendenti con una serie di prove e controlli.

I marchi di qualità forniscono a utilizzatori, installatori e rivenditori una reale garanzia sulla sicurezza e qualità dei prodotti e valgono nei maggiori Paesi industrializzati, compresi quelli al di fuori della UE.

Il compito dell’Istituto italiano del Marchio di Qualità, è quello di verificare e certificare che i prodotti elettrici non rappresentino un pericolo per l’utente.

Quando un costruttore fa domanda d’uso del marchio IMQ per una categoria dei suoi prodotti, l’Istituto accerta anzitutto che lo stabilimento sia atto a garantire la qualità del prodotto, esaminando personale, attrezzature, mezzi di produzione, procedure di prova e verifica.

Nota:

La marcatura CE e i marchi di qualità possono coesistere sullo stesso prodotto, ma devono essere ben distinti l’uno dall’altro per non creare confusione.

Chi acquista il prodotto deve accertarsi dell’esistenza della marcatura CE. In caso contrario, la legislazione europea e quella nazionale prevedono specifiche sanzioni.

Anche all’estero esistono vari enti di controllo che rilasciano i rispettivi marchi di omologazione, certificazione.

Per apparecchiature particolari, ad esempio componenti che possono essere installati in ambienti con pericolo di esplosione, esistono ulteriori marchi certificati al fine di attestarne la conformità.

Conclusioni

I vari apparecchi elettrici o elettronici devono essere progettati e realizzati secondo quanto indicato dalle norme e dalle direttive internazionali ed essere provvisti di marcatura CE di conformità.

La marcatura CE indica solamente che il prodotto rispetta gli standard minimi relativi le direttive europee che lo riguardano.

La marcatura IMQ invece garantisce una migliore qualità costruttiva e funzionale del prodotto, questo perché il prodotto è soggetto a maggiori controlli e verifiche.

I vari marchi CE, IMQ, non sono altro che delle certificazioni rilasciate per attestare quali prodotti sono conformi alle normative quinDi sicuri e quali sono quelli che sono stati testati, controllati quindi di qualità migliore.

Ci tengo a ricordare che la certificazione di conformità deve essere fatta anche per l’impianto elettrico ma qui parliamo di altre normative che magari vedremo di approfondire più nel dettaglio in un altro articolo. Comunue l’uso di dispositivi marchiati CE e IMQ, è d’obbligo affinchè un impianto possa essere conformè alle normative del settore.

Spero di avervi aiutato ulteriormente a capire un pò di più cosa sono queste strane sigle che spesso ci ritroviamo sui nostri prodotti.

Volete aggiungere qualcosa? Scrivetemi!! Vedrò di trovare spazio pe ri vostri articoli, nel sito web.

Enti normatori: IEC, CENELEC, CEI

Nel settore elettrico ed elettronico esistono delle norme tecniche e delle disposizioni legislative, “normativa elettrica”, a cui tutti gli operatori e produttori coinvolti devono attenersi.

In questo articolo cercherò brevemente di elencare i principali enti che si occupano di normativa cioè di redigere le leggi vigenti e le norme tecniche in campo elettrico, elettronico.

In quanto le normative emanate dai vari “enti normatori” sono veramente tante non mi soffermerò sulle stesse, sarebbe poco utile e dispersivo.

Credo sia invece più utile fare una descrizione veloce per meglio elencare quali sono e di cosa si occupano i vari enti normatori.

Normalizzazione, Unificazione, Armonizzazione

In funzione dello scopo che di prefiggono gli enti normatori, si possono così avere documenti di normalizzazione, unificazione, armonizzazione.

Normalizzazione

Per normalizzazione si intende l’insieme di criteri generali in base ai quali devono essere progettati, costruiti e collaudati gli impianti, le macchine, le apparecchiature e i materiali elettrici, in modo che ne sia garantita l’efficienza e la sicurezza di funzionamento.

Unificazione

L’unificazione elettrica serve a stabilire le caratteristiche dei materiali, delle macchine e degli apparecchi elettrici, individuandone una ristretta gamma di tipi costruttivi e di dimensioni, in modo da uniformare la produzione, diminuirne i costi, favorire l’approvvigionamento dei materiali e la manutenzione, permettere una più ampia commercializzazione dei prodotti.

Armonizzazione

L’attività connessa all’unificazione delle norme nazionali è detta Armonizzazione. Questa tipo di attività consiste nell’unificazione delle norme nazionali dei diversi stati in modo da renderle compatibili con quelle di altre nazioni e di giungere a norme valide in ambiti più vasti.

Enti normatori

Esistono diversi enti normatori che operano a livello mondiale, europeo e nazionale.

I principali enti a livello elettrotecnico, elettronico, sono i seguenti:

“IEC”, “CENELC”, “CEI”.

IEC

L’ente normatore IEC International Electrotechnical Commission (Commissione elettrotecnica internazionale) con sede a Ginevra, opera a livello mondiale. Allo stesso aderiscono i comitati elettrotecnici nazionali di circa 70 paesi che rappresentano la maggioranza della popolazione mondiale e producono la quasi totalità dell’energia elettrica consumata. Compito dello IEC e quello di emettere sia raccomandazioni, alle quali i paesi membri adeguano la propria normativa, sia norme tecniche da cui vengono derivate le varie norme nazionali.

CENELEC

Il CENELEC, Comité Européen de Normalisation Électrotechnique (Comitato europeo di normazione elettrotecnica) con sede a Bruxelles opera a livello europeo. Allo stesso aderiscono i comitati elettrotecnici dei vari paesi europei. Il CENELEC opera su incarico della commissione CEE. L’attività del CENELEC ha lo scopo di preparare norme armonizzate a livello europeo, che devono essere accettate da tutti i paesi membri, in base al principio di mutuo riconoscimento stabilito nell’ambito della CE, secondo il quale se un prodotto è ammesso in un paese deve essere ammesso anche negli altri e occorre eliminare tutto quello che ostacola tale riconoscimento.

CEI

In Italia il compito di emanare norme tecniche di normalizzazione e di unificazione nel settore elettrico ed elettronico, è svolto dal CEI (Comitato Elettrotecnico Italiano). Il CEI, è stato costituito nel 1909 e la sua sede è a Milano. Il CEI si occupa di promuovere e diffondere la cultura tecnica e della sicurezza elettrica mediate una serie di attività normative e prenormative a livello nazionale ed internazionale.

Qual è il compito degli enti normatori?

Gli enti normatori collaborando fra di loro si occupano di:

- Elaborare pubblicare e diffondere le norme tecniche nel settore elettrotecnico, elettronico e delle telecomunicazioni per materiali, apparecchi, macchine, impianti, processi, programmi, stabilendone i relativi requisiti di qualità e sicurezza affinché possano essere considerati rispondenti alle regole dell’arte;

- Provvedere alla simbologia, alla terminologia, all’unificazione e alla normativa del settore elettrotecnico;

- Studiare i problemi di carattere scientifico e tecnologico connessi alle esigenze di impiego, funzionamento, sicurezza o altro nel settore elettrico;

- Stabilire criteri, metodi di prova, e limiti finalizzati al raggiungimento di adeguati livelli di sicurezza, affidabilità e qualità dei prodotti e dei processi;

- Elaborare regole e procedure per prove e controlli di rispondenza alle norme tecniche;

- Promuovere e sviluppare la cultura tecnica con attività formative e informative. Corsi, convegni, seminari, manuali, guide, software applicativi;

- Promuovere e favorire l’attività di certificazione;

- Promuovere a livello internazionale l’armonizzazione delle norme tecniche.

Conclusioni

In breve i vari enti normatori, IEC, CENELEC, CEI, comunicando fra di loro hanno il compito di stabilire delle normative tecniche o leggi, riguardanti il settore elettrico, elettronico, alle quali i vari operatori, costruttori, dei vari paesi coinvolti devono attenersi.

Gli enti normatori si occupano anche di tutta quella parte riguardante la simbologia, terminologia dei vari componenti nel settore elettrotecnico, elettronico. Cioè della rappresentazione grafica degli schemi elettrici, i simboli usati e come gli stessi vanno rappresentati graficamente.

Tutto il settore elettrotecnico ed elettronico, è soggetto al rispetto delle normative tecniche e legislative emanate dagli enti normatori.

Il rispetto delle norme consente la compatibilità fra i vari dispositivi e il loro corretto funzionamento.

Realizzare un impianto elettrico seguendo le norme tecniche e disposizione legislative emanate dagli enti normatori significa realizzare un impianto efficiente e sicuro.

Come sempre vi invito a scrivermi se avete domande da fare, materiale da condividere, consigli riguardo i temi da me trattati. Sono sempre a vostra disposizione.

Relè: cosa sono e come funzionano

Introduzione

In questo mio articolo cercherò di spiegare brevemente cosa sono i relè, come funzionano e in quali tipi di impianti elettrici ci si trova spesso ad utilizzare gli stessi.

Nel mio precedente articolo, “Relè statici: cosa sono e come funzionano”, ho accennato ad una tipologia di relè di ultima generazione tralasciando invece quelli delle generazioni precedenti che comunque sono e rimangono attualmente fra le tipologie di relè più utilizzati.

Oggi, faccio un passo indietro e vedrò di introdurre i relè diciamo classici, quelli con elettromagnete.

Relè

Si definisce relè un dispositivo, di solito elettromeccanico, in grado di aprire o chiudere dei contatti se viene alimentato il suo circuito di entrata, costituito in genere da una “bobina”.

Come funziona un relè?

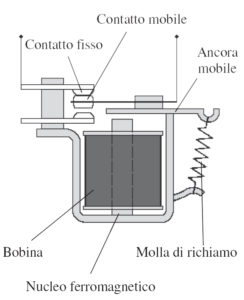

Nella sua versione classica, elettromeccanico, il principio di funzionamento di un relè si basa sull’alimentazione di una bobina che attraversata da una corrente elettrica genera un campo magnetico il quale a sua volta attrae una parte mobile in ferro consentendo così ad un meccanismo interno allo stesso di muovere dei contatti.

L’apertura o chiusura dei contatti permette di aprire o chiudere parti del circuito consentendo di far circolare o meno corrente in successive parti dello stesso.

Per le sue caratteristiche costruttive esso ha un funzionamento analogo a quello del contattore.

Di seguito un’immagine che può aiutare a capire il principio di funzionamento di un relè elettromeccanico.

Relè monostabili, bistabili, passo passo, temporizzati.

Per quanto riguarda gli impianti elettrici negli edifici civili, i relè più utilizzati sono:

- relè monostabili, caratterizzati da un solo stato di riposo. Nel momento in cui arriva un’eccitazione dall’esterno, il sistema commuta, quando cessa l’effetto dell’impulso esterno, torna allo stato precedente. Per far funzionare il circuito occorre eccitare la bobina e mantenerla in funzione, se l’alimentazione cessa, i contatti tornano alla posizione di riposo. Un relè monostabile può essere utilizzato per commutare un circuito in assenza di tensione, ad esempio un circuito di lampade di emergenza.

- relè bistabili detti anche relè interruttore, caratterizzati da due possibili stati di riposo. Grazie alla presenza di due bobine di comando per cui, quando arriva un impulso esterno il circuito elettrico commuta, quando cessa l’impulso esterno, il circuito resta nello stato determinato dall’impulso precedente e i contatti restano attivati anche se l’alimentazione della bobina è assente. In questo caso, il mantenimento dei contatti nella posizione di lavoro (quella in cui il contatto è chiuso e c’è il passaggio della corrente), anche al cessare dell’alimentazione, è garantito da un sistema di ritenuta di natura meccanica. L’esempio più semplice che utilizza un relè bistabile e l’accensione di una lampada da più punti.

- relè passo-passo, detti anche relè ciclici o ad impulso. Sono caratterizzati da una bobina che agisce su di un meccanismo che aziona, tramite una camma, uno o più contatti. Con il comando ad impulsi di uno o più pulsanti collegati fra loro in parallelo, è possibile cambiare lo stato dei contatti. L’esempio più semplice di un relè passo-passo, è quello di poter permettere di comandare l’accensione o lo spegnimento di un gruppo di lampade, in modo alternato.

- relè temporizzatori, possono essere del tipo ritardato all’eccitazione, ritardato alla diseccitazione oppure con la commutazione dei contatti istantanea all’eccitazione della bobina e ritardata alla diseccitazione. I tempi di intervento sono ottenuti mediante l’uso di un meccanismo ad orologeria, con circuiti elettronici. In quest’ultimo caso l’esempio più semplice che si possa fare nell’utilizzo di un relè temporizzato, è quello della luce delle scale, dove alla pressione di un pulsante si accendono delle lampade che rimangono accese per un tempo prestabilito e successivamente si spengono senza nessun intervento da parte dell’utente.

Circuiti di un relè

I relè più semplici possiedono 2 circuiti, uno di alimentazione del relè(bobina) dove i morsetti sono contrassegnati solitamente con le sigle A1, A2. Un altro circuito invece sarà quello dei contatti, dove i morsetti saranno contrassegnati con i numeri 1/2. Se il relè avesse più contatti da aprire e chiudere avremmo ulteriori morsetti, contrassegnati con 3/4 , 5/6, ecc…

Alimentazione di un relè

Esistono relè in grado di funzionare a 5V, 12V, 24V, 220V, in corrente continua o in corrente alternata.

Supporti di connessione per relè

Per gli impianti elettrici civili nella maggior parte dei casi si utilizzano relè che vanno inseriti all’interno delle cassette di derivazione oppure relè che vanno montati su “Guide DIN” in acciaio e in alluminio, standardizzate secondo norme europee, che consentono il montaggio di apparecchiature elettriche modulari e non, all’interno di quadri elettrici.

Conclusioni

Un relè non fa altro che reagire ad un impulso inviatogli ad esempio da un pulsante e apre o chiude un circuito. Un circuito elettrico è aperto, quando non permette il passaggio della corrente, è chiuso, se invece consente il passaggio della corrente.

In base alla funzione che si ha intenzione di ottenere si deve scegliere il relè più adatto. Se servono contatti normalmente aperti NO o normalmente chiusi, si sceglierà il relè che più si presta a questo tipo di utilizzo. Un relè può avere contemporaneamente più contatti NO o NC.

I relè sono utilizzati molto negli impianti elettrici civili perché consentono di poter integrare funzioni particolari. Senza l’uso dei relè molte di queste funzioni sarebbero complesse da realizzare, poco pratiche.

In molti casi l’utilizzo dei relè rende l’impianto elettrico più sicuro, basti pensare ad esempio ai circuiti di comando realizzati tramite relè funzionati a 24V. Se accidentalmente un utente, entra in contatto con la tensione di alimentazione, quest’ultimo non corre nessun rischio di farsi male, in quanto una tensione al di sotto dei 50V non è pericolosa per il corpo umano.

Se qualcuno avesse ancora qualche dubbio su cosa siano i relè e volesse approfondire vi invito a seguire il link presente QUI.

Per quanto riguarda i relè, almeno per oggi mi fermo qui. Magari più avanti, in un altro mio articolo, vedremo di realizzare dei circuiti utilizzando alcune delle tipologie di relè appena appena sopra elencate.

Al solito vi ricordo che sono sempre a vostra completa disposizione qualora abbiate domande da fare oppure consigli a riguardo.

Relè statici: cosa sono e come funzionano

Introduzione

Oltre ai contattori di cui ho parlato in un mio articolo precedente, “Contattore o Teleruttore”, esistono anche un’altra tipologia di dispositivi che consentono di gestire l’avvio o l’arresto degli utilizzatori presenti nei circuiti.

Questo tipo di dispositivi, a differenza dei contattori elettromeccanici, non ha elementi in movimento che permettono di commutare i carichi.

I dispositivi di questo tipo vengono chiamati relè statici,“RSS- Solid State Relay”, definiti anche relè a stato solido, contattori a semiconduttore o contattori statici.

Relè statici

I relè statici sono destinati alla manovra di circuiti a tensione non superiore a 1000V in corrente alternata e 1500V in corrente continua. (CEI EN 60947-4-2) (CEI 17-69)

Un relè statico è definibile come un dispositivo che effettua la funziona di un contattore utilizzando un dispositivo di manovra a semiconduttore.

I relè statici sono dispositivi di potenza che permettono di commutare dei carichi anche rilevanti, fino a 90A, in corrente alternata fino ad una tensione di 400V. Funzionano anche in corrente continua.

Sono molto simili ai contattori infatti ne posseggono le principali caratteristiche.

I relè statici sono dispositivi che temono molto il riscaldamento eccessivo, per questo motivo, in base a diversi fattori come la temperatura dell’aria, l’ambiente di lavoro, quadro elettrico, all’interno del quale sono collocati , a volte gli stessi devono essere associati ad un dissipatore di calore.

Le case costruttrici, per ogni tipologia di relè, forniscono le specifiche tecniche che consentono in base al carico a cui viene sottoposto lo stesso, di scegliere un dissipatore con coefficiente di dissipazione termica adeguato.

Un relè statico e composto da tre specifici circuiti:

- Circuito d’ingresso. Assicura l’isolamento galvanico tra il circuito di comando e il circuito di potenza. l’isolamento è dato da un accoppiamento ottico.

- Circuito di adattamento o sincronizzazione. Permette l’analisi del segnale di d’entrata e assicura la commutazione del circuito d’uscita.

- Circuito d’uscita o potenza. È formata da un organo di potenza.

Vantaggi dell’uso di un relè statico

I vantaggi che un relè statico può offrire, rispetto ad un contattore, si possono elencare in:

- Vita di funzionamento molto lunga;

- Capacità di comandare circuiti di potenza anche in presenza di segnali di basso livello;

- Funzionamento totalmente silenzioso;

- Buona resistenza alle vibrazioni;

- Notevole limitazione dei disturbi radioelettrici;

- Possibilità di commutare carichi elevati;

- Non provocano scintille, quindi è adatto in ambienti ad alto potenziale esplosivo;

- Non hanno problemi di installazione, possono essere montati sia in verticale che in orizzontale;

- Elevata resistenza condizioni ambientali estreme;

- Elevata frequenza di commutazione.

Principio di funzionamento

In generale il principio di funzionamento di un relè statico, è il seguente:

- I relè a stato solido lavorano convertendo l’input elettrico in entrata, es. attraverso un pulsante, in output ottico, spesso erogato attraverso un LED a infrarossi o qualcosa di simile. In breve si tratta di segnale luminoso.

- Il segnale ottico, in seguito, viene sparato attraverso un piccolo occhiello, sempre aperto, all’interno del modulo (opto-isolatore) verso un punto in cui viene ricevuto per mezzo di un transistor fotosensibile, che a sua volta converte e invia il segnale ad altre componenti elettroniche.

A questo punto il circuito si chiude e si innesca l’azione desiderata, tutto questo senza che all’interno del relè a stato solido venga a crearsi il contatto diretto tra parti meccaniche.

Nota: A differenza dei contattatori elettromeccanici dove avviene la chiusura o l’apertura dei contatti di potenza nel relè statico fisicamente non c’è nessuna commutazione, apertura, chiusura del circuito ma cambia lo stato del semiconduttore ( Triac o Bjt). Questo significa che quando il relè statico interrompe l’alimentazione verso il carico, non apre perfettamente il circuito ma lascia passare una piccola corrente residua che a volte continua ad alimentare il carico se questo e piccolo come un’elettrovalvola o un relè.

In questi casi si ricorre all’utilizzo di una resistenza di dispersione in derivazione al carico.

Tipi di commutazione

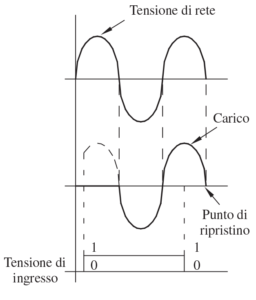

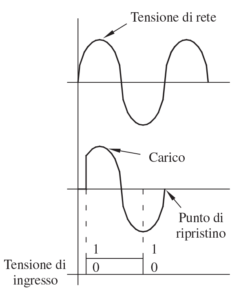

I relè statici possono presentare due tipi di commutazione: con tensione zero e istantanea.

La commutazione con tensione zero, denominata anche sincrona, si caratterizza per la commutazione che avviene quando la tensione nel carico passa per lo zero. Particolarmente indicata per carichi resistivi, illuminazione, termoresistente.

La commutazione istantanea, o commutazione asincrona, presenta la particolarità che il circuito di uscita viene attivato alla presenza del segnale di comando. Particolarmente indicata per carichi di tipo induttivo, il comando di motori.

Campi di applicazione dei relè a stato solido

I relè a stato solido sono usati in diversi ambiti, principalmente nell’industria, compresi i sottostanti settori:

Controlli industriali

Controllo motore

Robotica

Strumentazione medica e isolamento di pazienti o attrezzature

Strumentazione

Multiplexer

Acquisizione dati

Sottosistemi di input/output

Contatori (elettrici, acqua, gas)

Dispositivi a circuito integrato

Elettrodomestici

Supporti di connessione per relè statici

I relè statici o a stato solido vengono implementati sia in dispositivi elettronici che in ambienti industriali, per questo motivo troviamo una grande varietà degli stessi e dei relativi supporti di connessione.

Di seguito elencherò alcune delle soluzioni di montaggio più diffuse per i relè statici

Relè a stato solido con supporto PCB

Questo tipo di supporto per relè statici è ideato per essere installato direttamente su un circuito stampato, Sono tipi di relè che possono essere facilmente saldati su schede elettroniche.

Relè a stato solido su guida DIN

I relè a stato solido su guida DIN, sono progettati in modo tale da poter essere installati assieme ad altre apparecchiature di controllo industriale all’interno di armadi rack per PLC.

Relè a stato solido con montaggio su pannello e telaio

I relè a stato solido con montaggio su pannello possiedono alla loro base dei fori con attacchi filettati che permettono un fissaggio diretto del relè su specifici pannelli.

Relè a stato solido con supporto per dissipatore

Come accennato qualche rigo più su in alcuni casi i relè statici hanno bisogno di essere collegati a dei dissipatori in questo caso esistono delle soluzioni realizzate appositamente per fissare facilmente i relè statici a dissipatori di calore per lo scambio termico.

Relè a stato solido per innesto

In tutti quei casi in cui le esigenze tecniche richiedano delle funzionalità plug-and-play esistono dei relè statici e relativi supporti che consentono di ottenere questa funzione.

Nota: Nell’immagine principale di questo articolo si possono visualizzare alcune tipologie di relè a stato solido, cosi da farsi un’idea di come sono fatti.

Conclusioni

I relè statici come abbiamo visto sono una tipologia di dispositivi molto simili ai comuni contattori, con la differenza principale che all’interno degli stessi non vi sono parti meccaniche in movimento.

Grazie alla loro caratteristica possono essere usati in ambienti specifici, come luoghi altamente infiammabili, potenzialmente esplosivi o per applicazioni mediche.

Se volessimo definire in modo molto semplice un relè statico potremmo affermare che si tratta di un tipo di interruttore usato per aprire o chiudere automaticamente una serie di contatti tra due circuiti.

In un contattore normale, elettromeccanico, un segnale di controllo innesca una risposta elettromeccanica, cambiando fisicamente posizione dei componenti interni allo scopo di aprire chiudere determinati contatti.

Al contrario in un relè a stato solido (RSS) non ci sono parti meccaniche o mobili per cui, pur essendo usato come se fosse un normale contattore elettromeccanico, fa tutto questo senza alcun movimento fisico.

Esistono relè a stato solido che funzionano in corrente alternata CA e altri in corrente continua CC.

La scelta del tipo di relè se a stato solido o elettromeccanico va fatta in base all’uso che si ha intenzione di fare dello stesso. Da questo dipende anche la tipologia di innesto che si andrà ad utilizzare.

Con questo articolo spero di avervi aiutato a capire cosa sono i relè statici, come funzionano, e in quali settori di utilizzo trovano spazio.

Al solito vi ricordo che sono sempre a vostra completa disposizione qualora abbiate domande da fare oppure consigli a riguardo.

Impianti elettrici: logica a relè o logica cablata

Introduzione

In questo articolo cercherò di descrivere in modo breve cosa sia la logica a “relè”, detta anche logica cablata.

Logica a relè o logica cablata

Quando si sente parlare di logica a relè o logica cablata si sta parlando di una certa tipologia di “impianti elettrici”, che fanno molto uso di diversi dispositivi (relè, temporizzatori, contattori, ecc…) interconnessi fra di loro per realizzare degli automatismi al fine di controllare una macchina o un insieme di macchine (“processo di lavorazione”).

I vantaggi della logica a relè

La semplicità di utilizzo dei vari dispositivi che consente di realizzare sistemi in grado di portare a termine operazioni, sequenze, anche molto complesse.

I dispositivi utilizzati sono costruiti per essere robusti e adatti a lavorare in condizioni ambientali gravose.

Esistono svariati modelli adatti alle numerose esigenze di utilizzo.

Gli svantaggi della logica a relè

Si fa uso della logica a relè in sistemi automatici piccoli e di semplice funzionalità dove non è previsto che vengano apportare ulteriori e future modifiche all’impianto elettrico.

Se vi è la necessità di modificare il funzionamento dell’impianto, bisogna effettuare delle modifiche sul cablaggio. Se l’impianto è piccolo le modifiche possono essere apportate in modo facile e veloce. Al contrario se l’impianto risulta essere grande e complesso, apportare le modifiche, ricablare i vari dispositivi, diventa molto costoso e dispersivo

In impianti molto complessi i contatti da utilizzare per collegare i vari dispositivi potrebbero non essere sufficienti e di conseguenza si avrebbero problemi di espandibilità, gestione dell’impianto.

Non è possibile interfacciare i dispositivi con periferiche come monitor, stampanti, reti, per a raccolta e gestione dei dati.

La ricerca dei guasti risulta difficoltosa e non immediata.

Conclusioni

In breve la logica a relè consiste un’insieme di relè interconnessi tramite conduttori elettrici (cablaggi) che realizzano, nel loro insieme, una o più funzioni.

La logica a relè si ottiene collegando fisicamente, fra di loro, tutti i dispositivi che compongono l’impianto elettrico, in modo da ottenere un determinato funzionamento, dato dallo schema.

La logica a relè è utilizzata maggiormente negli impianti elettrici industriali, al fine di realizzare sistemi in grado di svolgere in modo completamente automatico o quasi, determinati compiti.

L’uso della logica a relè è adatta alla realizzazione di sistemi di “automazione” piccoli mentre per sistemi più grandi e complessi viene ormai usata la “logica programmata” (“PLC”) di cui vedremo di approfondire in un altro articolo.

Tutti quegli impianti elettrici dove sono collegati fra di loro, pulsanti, relè, contattori, temporizzatori, ecc… sfanno uso della logica a relè.

Dove sono presenti dei PLC (“controllo digitale”) si fa uso della “logica programmata”.

Nota: Tutti gli impianti elettrici civili che industriali devono sempre rispettare le “norme” che disciplinano il settore dell’impiantistica elettrica.

Spero che anche quest’altro mio articolo vi sia stato utile e vi ricordo che sono sempre a vostra disposizione qualora abbiate domande o consigli in merito.

Segnalazioni: ottiche e acustiche

Introduzione

In tutti gli ambienti (fabbriche, ospedali, uffici, scuole, ecc…) c’è la necessità di segnalare i pericoli, fornire delle indicazioni velocemente e utili al fine di attirare l’attenzione oppure al fine che gli operatori, le persone, seguano obbligatoriamente determinate procedure.

Per fare questo sono stati adottati diversi metodi, alcuni utilizzano i colori come mezzi di segnalazione, altri invece i suoni.

Codifica Colori

Il colore è uno dei mezzi più efficaci per attirare l’attenzione.

A colori diversi corrisponde un significato specifico.

I colori usati per le segnalazioni devono essere facilmente identificabili e distinguibili dal colore di sfondo.

L’uso di determinati colori deve essere riservato ad applicazioni che implicano la sicurezza.

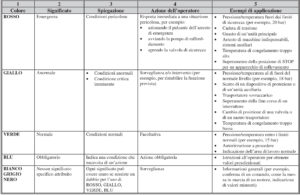

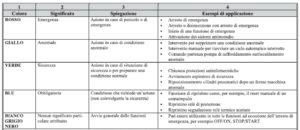

I colori che vengono usati per i dispositivi indicatori e degli attuatori sono i seguenti:

rosso, giallo, verde, blu, nero, grigio, bianco.

Il significato dei vari colori sono indicati nella tabella seguente

Nota: Anche nel caso in cui l’informazione viene trasmessa attraverso dispositivi come tablet, smartphone, pannelli touch screen, display, i significati dei colori attribuiti alla sicurezza devono rimanere gli stessi e i colori di quest’ultimi devono essere messi in evidenza.

Al fine di attirare maggiormente l’attenzione delle persone, un’informazione ausiliaria può essere realizzata con l’intermittenza. Maggiore è la frequenza del lampeggio più alta è la priorità del messaggio.

Dispositivi indicatori

I dispositivi indicatori possono essere impiegati per:

- Fornire un’informazione dello stato dei vari elementi presenti in un sistema;

- Per confermare il risultato di un comando;

- Per attirare l’attenzione dell’operatore;

- Per segnalare eventuali condizioni anormali;

- Per indicare come eseguire una determinata operazione.

Di seguito riporto una tabella che indica il significato dei colori nel caso di dispositivi riguardanti la sicurezza:

Significato dei colori dei dispositivi indicatori relativi alla sicurezza delle persone, dei beni, dell’ambiente

Di seguito riporto una tabella che indica il significato dei colori nel caso di dispositivi riguardanti la condizione di un processo:

Di seguito riporto una tabella che indica il significato dei colori nel caso di dispositivi riguardanti lo stato delle apparecchiature:

Significato dei colori preferenziali per dispositivi indicatori relativi allo stato dell’apparecchiatura

Di seguito una tabella che indica in linea generale il significato dei colori dei pulsanti e dei selettori :

Attuatori

- Attuatori non luminosi

Per gli attuatori (pulsanti, selettori, interruttori, relè, ecc…) i significati dei colori sono indicati nella seguente tabella:

- Attuatori per emergenze

Il colore utilizzato per gli attuatori ARRESTO/DISINZERZIONE di emergenza deve essere ROSSO - Attuatori di ARRESTO/DISINZERZIONE (STOP/OFF)

Per gli attuatori di ARRESTO/DISINZERZIONE i colori indicati sono BIANCO/GRIGIO/NERO, con una preferenza per il NERO. Anche il ROSSO è ammesso. Mentre invece il verde non deve essere utilizzato. - Attuatori di AVVIAMENTO/INSERZIONE (START/ON)

Per gli attuatori di AVVIAMENTO/INSERZIONE che provocano la messa in moto dell’apparecchiatura i colori indicati sono BIANCO/GRIGIO/NERO, con una preferenza per il BIANCO. È Ammesso il VERDE. Non si deve utilizzare il ROSSO. - Attuatori di RIPRISTINO

Gli attuatori di RIPRISTINO (utilizzati con i relè di protezione) devono essere di colore BLU, BIANCO, GRIGIO o NERO. Se gli attuatori di RIPRISTINO agiscono come attuatori di ARRESTO/DISINZERZIONE (STOP/OFF) i colori utilizzati devono essere gli stessi degli attuatori di ARRESTO/DISINZERZIONE (STOP/OFF). - Attuatori Luminosi

Per quanto riguarda gli attuatori luminosi valgono in linea generale le stesse regole relative agli attuatori che segnalatori. In caso di difficoltà di scelta si userà il bianco, neutro.

Nota: Quando i colori BIANCO e NERO sono utilizzati per distinguere gli attuatori di AVVIAMENTO/INSERZIONE e ARRESTO/DISINZERZIONE, allora il BIANCO deve essere utilizzato per gli attuatori di AVVIAMENTO/INSERZIONE e il colore NERO deve essere usato per gli attuatori di ARRESTO/DISINZERZIONE.

Pulsanti

Ogni pulsante deve essere dotato di una targhetta con l’indicazione letterale oppure di un segno grafico relativo alla funzione svolta. I colori dei pulsanti devono rispettare quanto più possibile le disposizioni delle norme CEI. Il rispetto delle norme permette anche in assenza di eventuali targhette identificative di capire quale funzione svolge un determinato pulsante. I segni grafici di più frequente uso per la marchiatura dei pulsanti sono riportati nella tabella seguente:

Di seguito un’immagine relativa ad un quadro elettrico dove attraverso delle spie luminose di colore rosso viene indicata la presenza di alimentazione (corrente/tensione) nel circuito:

Di seguito una tabella per la codifica dei colori per ausiliari di comando e segnalazione:

Lampade di segnalazione

Le lampade sono degli ottimi dispositivi di segnalazione, infatti attraverso lampade di colore diverso (rosso, giallo, verde, ecc..) è possibile fornire immediatamente delle indicazioni visive utili ad attirare l’attenzione, trasmettere un messaggio o comprendere lo stato dell’impianto.

Segnalatori acustici

I segnalatori acustici (sirene, ronzatori, ecc…) possono essere utilizzati per sottolineare ancora di più l’importanza di un eventuale stato di emergenza di un impianto. È chiaro che i rumori dell’ambiente non devono coprire il segnale acustico, il quale deve essere ovviamente diverso dall’eventuale segnale di evacuazione dell’ambiente di lavoro.

Segnalatori acustici e luminosi

Questo tipo di dispositivi racchiude, solitamente in un unico componente, sia una lampada di segnalazione che un dispositivo acustico.

Conclusioni

Attraverso l’uso dei colori e dei suoni possiamo trasmettere dei messaggi utili per comunicare con le persone che si trovano in un certo ambiente.

Attraverso “lampade di segnalazione” possiamo indicare se una determinata apparecchiatura, è in moto oppure no, se c’è qualche anomalia, oppure se c’è un’emergenza.

In base alla tipologia di impianto elettrico che si andrà a realizzare si potrebbe decidere contemporaneamente di fare uso di segnalatori acustici e luminosi.

La segnalazione visiva e acustica diventa molto importante soprattutto per quanto riguarda la sicurezza.

Segnalare correttamente eventuali pericoli permette alle persone che operano in determinati ambienti di muoversi in tutta tranquillità ed evitare di farsi male.

Le lampade di segnalazione se ben utilizzate possono anche aiutare a rintracciare facilmente i guasti.

Nella rappresentazione grafica di un impianto elettrico è opportuno indicare attraverso la codifica dei colori (RD,GN,YE, ecc…) il colore corretto da assegnere a un ausilire di comando o ad una lampada di segnalazione.

Se avete suggerimenti utili da proporre, per quanto riguarda le segnalazioni ottiche o acustiche non esitate a mettervi in contatto. Vedrò di pubblicare quanto da voi inviato.

Apparecchi industriali: Individuazione morsetti

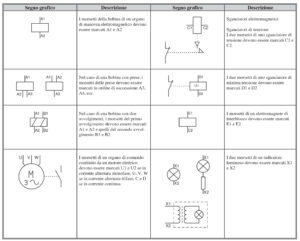

Le norme “CEI” forniscono le regole per individuare correttamente i morsetti relativi agli apparecchi industriali a bassa tensione (minore 1000V).

Relè (bobine)

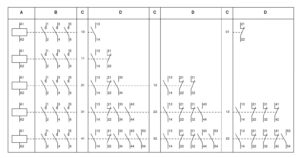

La marcatura dei morsetti dei “relè” (bobine) e di dispositivi analoghi, è riportata nella seguente tabella.

Contattori

Nei “contattori”, la marcatura dei contatti principali avviene utilizzando i numeri dispari per i morsetti in ingresso e i numeri pari per quelli di uscita.

Di seguito l’immagine di un contattore a 3 poli della Schneider Electric.

Sulla stesso sono visibili gli ingressi principali 1L1, 3L2, 5L3 e le uscite 2T1, 4T2, 6T3. Sono visibili anche i contatti ausiliari presenti direttamente sullo stesso NO(13,14) NC(21,22) e i contatti di alimentazione della bobina (A1,A2).

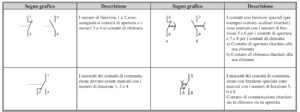

Contatti ausiliari

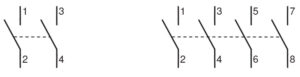

Nei morsetti dei “contatti ausiliari” il contrassegno è determinato dalla combinazione di due numeri:

- Numero di funzione

- Numero di sequenza

Nella tabella seguente viene riportata l’identificazione dei morsetti per i contatti ausiliari secondo le norme CEI:

Di seguito l’immagine di un blocco per contatti ausiliari che può essere montato su un contattore. Sullo stesso sono visibili i numeri che contrassegnano i vari morsetti. Inoltre sono riportati le sigle NC e NO per indicare quali contatti sono “normalmente aperti” e quali contatti sono “normalmente chiusi”.

Relè termico

Sul “relè termico”, detto anche interruttore termico, per i contatti principali, la marcatura avviene con la stessa modalità dei contatti principali, come per i contattori. Per in contatti ausiliari, si usano i numeri di funzione dei contatti con funzioni speciali (5,6,8). Come numero di sequenza si utilizza il 9 e se necessario un ulteriore numero si utilizza lo 0(zero).

Di seguito un’immagine riportante la marcatura per i relè termici.

Di seguito l’immagine di un relè termico. Si possono notare i contatti di potenza (T1,T2,T3) e i contatti ausiliari NO (97-98) NC (95-96) Nella parte alta sono visibili i tre contatti in rame che vengono inseriti sui contatti principali di uscita del contattore.

Di seguito una tabella contenente la composizione dei contatti ausiliari presenti sui contattori di potenza.

- Relè

- Contatti di potenza

- Numero di identificazione

- Contatti ausiliari

Alcuni contattori sono contraddistinti dalla lettera E, per gli stessi la composizione dei contatti è la seguente:

- Identificazione (modello contattore 10E 20E 30E ecc… )

- Bobina

- Elementi di contatto

Nota: Altre tipologie di contattori, come anche atre tipologie di dispositivi, hanno sigle differenti per l’identificazione degli stessi e relativi morsetti.

Motore Trifase

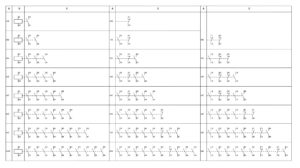

I morsetti del “motore trifase” sono contraddistinti dalle sigle U1, V1, W1. Se si collegano rispettivamente L1, L2, L3 ai terminali U1, V1, W1 il senso di rotazione sarà quello orario. Se si vuole invertire il senso di rotazione bisogna scambiare due fasi.

Nell’immagine sopra riportata sono rappresentati diversi collegamenti relativi ai Motori asincroni trifase.

- Morsettiera a 6 morsetti, collegamento delle tre fasi;

- Collegamento delle fasi a stella, senso di rotazione orario;

- Collegamento delle fasi a triangolo, senso di rotazione orario;

- Collegamento delle fasi a stella, senso di rotazione antiorario (inversione di L2 con L3)

- Collegamento delle fasi a triangolo, senso di rotazione antiorario (inversione di L1 con L3)

Conclusioni

Per conoscere la disposizione dei vari contatti e relativi morsetti bisogna fare sempre riferimento ai manuali rilasciati dai vari costruttori i quali poi devono sempre attenersi alle norme (CEI, IEC, CENELEC, Ecc…)

Molti contattori e dispositivi vari, riportano stampato sugli stessi quali dei loro contatti sono aperti, chiusi, o se hanno un “contatto di interscambio”, sugli stessi sono presenti le rispettive sigle NO, NC, CO.

In alcuni casi viene riportato lo schema funzionale o di montaggio che aiuta e rende molto più facile capire come collegare correttamente il dispositivo e che tipo di contatti sono presenti nei rispettivi morsetti.

Per iniziare a realizzare i primi impianti elettrici industriali, a capire come collegare contattori, contatti ausiliari, relè termici, ecc… quanto appena riportato vi sarà sicuramente utile.

Rimango sempre a vostra disposizione. Domande, consigli, sono sempre ben accetti. Se volete contribuire, con la pubblicazione di materiale che ritenete interessante, da condividere, fatemi sapere.

Teleavviamento diretto di un motore asincrono trifase, lampade di segnalazione, pulsantiera esterna (Esercizio 2)

Dopo aver realizzato il nostro primo impianto industriale tramite “contattore” di cui trovate i dettagli nel mio precedente articolo, “Teleavviamento diretto di un motore asincrono trifase (Esercizio 1)”, passiamo adesso alla fase successiva.

Partendo da uno impianto elettrico simile a quello precedente vedremo di realizzare sempre un “Teleavviamento diretto di un motore asincrono trifase”, ma aggiungeremo allo stesso delle “lampade di segnalazione” e una “pulsantiera esterna”.

Questo tipo di impianto permette di “avviare” e “arrestare” un motore asincrono trifase da due punti, quadri elettrici di comando, diversi.

Gli elementi nuovi che incontreremo rispetto all’impianto precedente sono l’aggiunta di un “pulsante di arresto” “S2” (NC) e un “pulsante di marcia” “S4” (NO). Inoltre utilizzeremo due “lampade di segnalazione” per “avvisare otticamente” l’operatore dello stato in cui si trova l’impianto.

Al fine di evitare inutili ripetizioni, in quanto molti passaggi sono identici al primo esercizio, cercherò di non riscrivere parte di quanto già visto in precedenza. Vi invito alla lettura dell’esercizio precedente per una migliore comprensione del lavoro che si andrà a svolgere al fine di realizzare questa tipologia di “impianto elettrico industriale”.

I dispositivi, materiali, utilizzati

I dispostivi che ci ritroveremo ad utilizzare sono:

- Pulsante di arresto “S1” (NC), pulsante di marcia “S3” (NO) per la pulsantiera interna;

- Pulsante di arresto “S2” (NC), pulsante di marcia “S4” (NO) per la pulsantiera esterna;

- Due lampade si segnalazione “H1” e “H2”;

- Un contattore tripolare “Q” con tre contatti ausiliari, due aperti e uno chiuso e tre contatti di potenza;

- Cinque fusibili gruppo “F1” e gruppo “F2” perla protezione del circuito di comando e quello di potenza;

- Un motore asincrono trifase “M”;

- Cavo elettrico.

NOTA: Vi ricordo che avere una morsettiera può aiutare molto durante le fasi di cablaggio dei vari dispositivi.

Le attrezzature

Per realizzare l’impianto ci sarà bisogno di dotarsi della stessa attrezzatura usata nell’esercizio precedente.

Gli schemi

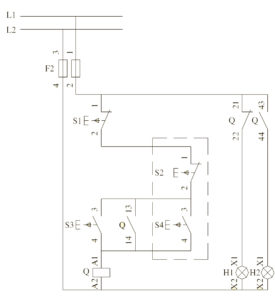

Di seguito riporto lo schema funzionale:

Teleavviamento diretto di un motore asincrono trifase, lampade di segnalazione, pulsantiera esterna, schema funzionaleDi seguito riporto lo schema di potenza:

Teleavviamento diretto di un motore asincrono trifase, lampade di segnalazione, pulsantiera esterna, schema di potenza

Come collegare il tutto

Leggendo gli schemi funzionale e di potenza si devono effettuare i vari collegamenti fra i diversi dispositivi che lo compongono.

Schema Funzionale: circuito di comando

- Sul morsetto di uscita dalla quale preleveremo la fase (di solito posizionato sulla morsettiera) collegheremo un cavo e l’latro capo dello stesso lo porteremo all’ingresso del primo portafusibile.

- Sul morsetto di uscita del primo portafusibile collegheremo un cavo, il capo dello stesso andrà al morsetto di ingresso del pulsante di arresto “S1” (NC). Al morsetto di ingresso del pulsante di arresto “S1” (NC) collegheremo un ulteriore cavo il cui capo andrà collegato al morsetto di ingresso del contatto ausiliario (NC) contrassegnato con il numero “21”. Da quest’ultimo morsetto facciamo un piccolo ponticello che ci consentirà di portare la fase anche sul morsetto di ingresso contrassegnato dal numero “43” che corrisponde al contatto ausiliario (NO).

- Al morsetto di uscita del pulsante di arresto “S1” (NC) collegheremo un cavo e l’altro capo lo porteremo al morsetto di ingresso del pulsante di arresto “S2” (NC)

- Al morsetto di uscita del pulsante di arresto “S2” (NC) collegheremo tre cavi, il primo andrà poi collegato al morsetto di ingresso del pulsante di marcia “S3” (NO). Il secondo andrà al morsetto di ingresso del contatto ausiliario (NO) contrassegnato dal numero “13”. Mentre il terzo ed ultimo cavo andrà collegato al morsetto di ingresso del pulsante di marcia “S4” (NO).

- A questo punto ci spostiamo sul morsetto di ingresso del contattore contrassegnato dalla sigla “A1” e colleghiamo tre cavi. Il primo lo collegheremo al morsetto d’uscita del pulsante di marcia “S3” (NO). Il secondo lo collegheremo al morsetto di uscita del contatto ausiliario (NO) contrassegnato dal numero “14”. Il terzo lo collegheremo al morsetto di uscita del pulsante di marcia “S4”.

- Spostiamoci adesso sul morsetto di uscita del contattore contrassegnato con la sigla “A2”. Su questo morsetto collegheremo 2 cavi. Il primo cavo lo manderemo all’uscita del secondo portafusibile, dall’ingresso del secondo portafusibile stendiamo un cavo e andiamo al morsetto sul quale abbiamo il cavo di linea “neutro”. Il secondo cavo lo manderemo al morsetto di uscita della lampada di segnalazione “H1”, da questo stesso morsetto faremo un ponte che verrà collegato al morsetto di uscita della lampada di segnalazione “H2”.

- Al morsetto contrassegnato con il numero “22” che sarebbe l’uscita del contatto ausiliario (NC) colleghiamo un cavo e l’altro capo dello stesso lo portiamo al morsetto di ingresso della lampada di segnalazione “H1”.

- Al morsetto contrassegnato con il numero “44” che sarebbe l’uscita del contatto ausiliario (NO) colleghiamo un cavo e l’altro capo dello stesso lo portiamo al morsetto di ingresso della lampada di segnalazione “H2”.

NOTA: In base alla posizione dei vari componenti sul quadro di comando, pulsanti, lampade di segnalazione, contattore, contatti ausiliari, ecc… a volte potrebbe capitare che non sia molto conveniente fare i ponticelli fra i vari componenti, come da me indicato qualche rigo più su, ma stendere dei cavi più lunghi, l’importante e mantenere la logica di collegamento. Anche se non tutto è identico a come riportato negli schemi l’impianto funzionerà ugualmente. Ad esempio invece di portare la fase sul morsetto di ingresso del pulsante di marcia “S1” e da qui fare successimvamente un ponte sul contatto ausiliario contrassegnato con il numero “21” (NC) e da quest’ultimo fare ancora un ponticello sul contatto ausiliario contrassegnato dal numero “43”(NO) si potevano collegare direttamente tre cavi all’uscita del morsetto del primo porta fusibile, dove abbiamo la “fase”, e collegarli ai rispettivi morsetti di ingresso per il pulsante di marcia “S1”, e i due contatti ausiliari “21”(NC), “43” (NO).

Schema di potenza: Circuito alimentazione trifase

Rimane identico al precedente esercizio

Test e collaudo

Una volta realizzato il cablaggio dell’impianto elettrico prima di avviare lo stesso effettuare per sicurezza un’ultima verifica per avere la certezza che tutto sia stato collegato alla perfezione.

Terminata la fase di cablaggio, installazione, verifica, si può passare alla fase di test e collaudo.

Il funzionamento dell’impianto deve essere il seguente:

- Allo stato di fermo dell’impianto rimane accesa la lampada di segnalazione “H1” che indica lo stato di fermo del motore “M”e che c’è tensione sul circuito.

- Alla pressione di uno dei due pulsanti di marcia “S3” oppure “S4” si, alimenta, mette sotto tensione la bobina del contattore “Q”.

- L’alimentazione della bobina del contattore “Q” comanda lo spostamento di tutti i contatti, sia ausiliari che di potenza, appartenenti allo stesso.

- La chiusura del contatto ausiliario “13/14” in parallelo ai pulsanti di marcia “S3” ed “S4” pretermette alla bobina di rimanere alimentata anche quando uno dei due pulsanti di marcia viene rilasciato (autoritenuta). La chiusura dei tre contatti di potenza alimenta il motore “M” che si avvia.

- La chiusura del contatto ausiliario “43/44” (NO) fa accendere la lampada di segnalazione “H2” segnalando visivamente l’entrata in funzione del motore. L’apertura del contatto ausiliario “21/22” (NC) fa spegnere la lampada di segnalazione “H1”.

- Alla pressione di uno dei due pulsanti di arresto, indifferentemente se “S1” oppure “S2” si interrompe l’alimentazione della bobina. Tutti i contatti ausiliari e di potenza tornano allo stato di riposo, il motore si ferma.

- Allo stato di fermo dell’impianto rimane accesa la lampada di segnalazione “H1” che indica lo stato di fermo del motore e che c’è tensione sul circuito.

Negli istituti professionali

Questo da me appena proposto direi che è un altro ottimo esercizio per tenere impegnati i ragazzi con contattori/teleruttori. Quanto appreso potrà essergli molto utile un domani in ambiente lavorativo.

Le fasi di progettazione e realizzazione

Questo secondo esercizio, come per il precedente, prevede sempre due fasi:

- Parte teorica:

Gli allievi saranno alle prese con il disegno dello schema funzionale e di potenza e la successiva lettura interpretazione degli schemi. Dalla lettura degli schemi dovranno capire e successivamente redigere la relazione tecnica di funzionamento dell’impianto. Sta al docente decidere di far realizzare gli schemi e relazione tecnica direttamente su quaderno oppure tramite software su computer. Gli schemi devono riportare correttamente i simboli, le lettere e i numeri che identificano i vari dispositivi presenti nell’impianto. - Parte pratica:

Gli allievi saranno alle prese con cacciaviti, forbici, cavi e dispositivi vari per la realizzazione/cablaggio dell’impianto industriale. Successivamente alla realizzazione si procederà al collaudo e gli allievi dovranno spiegare a voce ed usando termini tecnici il funzionamento dell’impianto.

Istituti Professionali Manutenzione ed Assistenza Tecnica

Come riportato anche nel precedente esercizio la valutazione degli allievi viene fatta valutando:

- Quaderno o elaborati digitali, del disegno dello schema elettrico funzionale e di potenza, lista dei componenti utilizzati, relazione tecnica di funzionamento, ecc…;

- Valutazione del corretto cablaggio dell’impianto, tenendo conto del modo di lavorare, dei tempi per la realizzazione e della cura che l’allievo ci mette nel realizzare il lavoro assegnatogli.

Nota: ovviamente anche se non da me scritto si devono valutare gli allievi, le conoscenze apprese anche attraverso interrogazioni brevi, l’orale, attraverso domande specifiche al campo di trattazione. Gli allievi devono saper esprimere a voce i concetti appresi, saper spiegare il funzionamento di un impianto elettrico civile o industriale, saper riconoscere i vari dispositivi dai simboli riportati sugli schemi.

Conclusioni

In questo esercizio abbiamo realizzato il secondo impianto elettrico industriale di “Teleavviamento di un motore asincrono trifase”. A differenza dell’impianto realizzato in precedenza, quest’ultimo permette di poter “comandare” l’avviamento e l’arresto” di un motore asincrono trifase da 2 punti di “comando” differenti. Come avrete potuto constatare voi stessi anche questo secondo impianto industriale non è molto difficile da realizzare. L’utilizzo di un “contattore/teleruttore” permette in modo facile, veloce e sicuro di comandare un motore che funziona a tensioni elevate (380/400V). Vi ricordo che l’impianto è stato realizzato attraverso quella che possiamo definire “logica cablata” o “logica a relè”.

Nel prossimo impianto vedrò di aggiungere quel dispositivo chiamato “relè termico” oppure “interruttore termico” che molti chiamano semplicemente “termica” e la relativa lampada di segnalazione di guasto. Si tratta di un piccolo dispositivo che ha lo scopo di proteggere da “sovraccarico di corrente” il motore asincrono trifase.

Non esitate a contattarmi se avete domande, materiale da condividere, suggerimenti e quant’altro di utile vi passi per la testa.

Teleavviamento diretto di un motore asincrono trifase (Esercizio 1)

Nel mio articolo precedente, “Contattore o Teleruttore”, ho accennato brevemente su cosa sia un “contattore/teleruttore” e dove lo stesso venga maggiormente utilizzato, cioè negli impianti elettrici industriali.

Adesso quale miglior modo di comprendere il funzionamento di un contattore se non quello di utilizzarlo?

E dunque ecco il primo esercizio pratico che consiglio di fare e cioè avviare un M.A.T. “Motore Asincrono Trifase” utilizzando un contattore.

Questo primo e semplice impianto elettrico industriale prevede l’utilizzo di pochi dispositivi, un contattore, un pulsante di marcia, un pulsante di arresto, cinque fusibili per la protezione del il circuito di comando e quello di potenza, un motore asincrono trifase e ovviamente non può manca all’appello il cavo elettrico.

I dispositivi, materiali, utilizzati

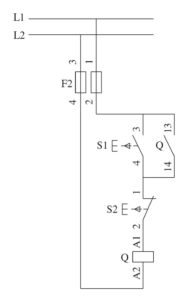

I vari dispositivi che ci ritroveremo ad utilizzare sono:

- Pulsante di marcia S1

- Pulsante di arresto S2

- Un contattore tripolare Q

- Portafusibili e Fusibili protezione per circuito di comando e di potenza (F1, F2)

- Cavi elettrici per il cablaggio.

NOTA: Per facilitare il tutto, sia nello schema funzionale che in quello di potenza, non viene rappresentata la morsettiera dove andremo a collegare tutti i nostri dispositivi. L’utilizzo di una morsettiera è molto consigliato in quanto facilita il cablaggio dei vari dispositivi in tutti quei casi nei quali una parte dei collegamenti rimane sempre fissa ad esempio sui pulsanti e le lampade di segnalazione che incontreremo più avanti. Inoltre avere tutti i collegamenti vari disponibili su di una morsettiera può renderci la vita più facile nella fase di ricerca dei guasti.

Le attrezzature

Per realizzare l’impianto ci sarà bisogno di dotarsi della seguente attrezzatura:

- 1 Cacciavite a croce grande

- 1 Cacciavite a croce piccolo

- 1 Cacciavite a taglio grande

- 1 Cacciavite a taglio piccolo

- 1 Forbici da elettricista

NOTA: le varie attrezzature usate devono avere manici ed impugnature in materiale isolante. Per i cacciaviti, è preferibile che la punta sia magnetica in quanto in tantissimi casi può rivelarsi molto utile. Se fra le varie attrezzature di cui disponiamo si riesce ad avere anche un “Multimetro Digitale” conosciuto anche come “Tester Digitale”. direi che è un ottima cosa in quanto lo stesso in molti casi potrebbe rivelarsi utile, smeplificarci la vita, soprattutto nella ricerca dei guasti, nella fase di test e collaudo.

Gli schemi

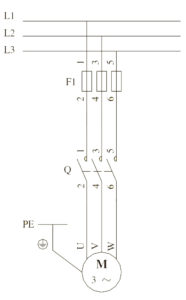

Di seguito riporto lo schema funzionale:

Teleavviamento diretto di un motore asincrono trifase schema funzionale

Di seguito riporto lo schema di potenza:

Teleavviamento diretto di un motore asincrono trifase schema di potenza

Come collegare il tutto

Leggendo gli schemi funzionale e di potenza si devono effettuare i vari collegamenti fra i diversi dispositivi che lo compongono.

Schema Funzionale: circuito di comando

- Per prima cosa prendiamo un cavo e lo colleghiamolo al morsetto dove sarà presente la fase “L1”. Successivamente l’altro capo del cavo lo portiamo sul primo morsetto in ingresso del primo portafusibile.

- Al morsetto di uscita del primo portafusibile colleghiamo un altro cavo e l’altro capo dello stesso lo colleghiamo al morsetto di ingresso del pulsante di marcia “S1”(NO). Da questo stesso contatto di ingresso facciamo un ponte e portiamo anche un altro cavo da collegare all’ingresso del morsetto ausiliario “NO” presente sul contattore. Impossibile sbagliare perché quest’ultimo può essere identificato dal numero “13”.

- All’uscita del morsetto del pulsante S1 (NO) colleghiamo un cavo e un po’ come fatto in precedenza facciamo un ponte con l’uscita “NO” del morsetto del contatto ausiliario identificato con il numero “14”. Sempre dal morsetto di uscita del pulsante “S1” (NO)collegheremo un altro cavo e lo porteremo in ingresso al morsetto del pulsante “S2”(NC).

- Dal morsetto di uscita del pulsante “S2” (NC) stenderemo un cavo che verrà collegato al morsetto del contattore contrassegnato con la sigla “A1”.

- Rimanendo sempre sul contattore, dal morsetto contrassegnato con la sigla “A2” collegheremo un altro cavo che andrà al morsetto di uscita del secondo portafusibile, dal morsetto di ingresso del secondo portafusibile stenderemo infine un l’ultimo cavo che andrà al morsetto “L2” dove sarà presente il neutro.

NOTA: in questo esercizio sono presenti i portafusibili ma l’impianto potrebbe essere realizzato anche in assenza di quest’ultimi. Saltando alcuni passaggi non dovrebbe essere difficile capire come collegare il tutto in assenza degli stessi. Se volessimo il pulsante di arresto “S2” (NC) potrebbe essere collegato in serie al pulsante “S1” (NO).

Schema di potenza: Circuito alimentazione trifase

- Dai morsetti dai quali preleveremo l’alimentazione trifase (L1, L2, L3) prendiamo rispettivamente tre cavi e colleghiamoli ai morsetti in ingresso dei rispettivi portafusibili n. 3, 4 e 5. Attenzione a non invertire nessun conduttore. Dai morsetti di uscita dei portafusibili 3, 4 e 5 olleghiamo tre cavi e i terminali degli stessi colleghiamoli sui morsetti presenti sul contattore, contrassegnati dalle sigle 1-L1, 3-L2, 5-L3. È molto importante mantenere la corretta sequenza di ordine dei cavi. Attenzione a non invertire nessun conduttore.

- Rimanendo sempre sul contattore all’uscita dei morsetti contrassegnati con le sigle 2-T1 4-T2 6-T3 colleghiamo tre cavi che poi andranno ad essere collegati sui morsetti del motore M contrassegnati con le sigle U, V, W. Anche in questo caso è molto importante mantenere sempre la corretta sequenza dei cavi.

NOTA: come detto in precedenza l’avere una morsettiera sulla quale ritrovarsi i vari contatti che a loro volta fanno capo ai diversi dispositivi presenti nell’impianto, sul pannello quadro elettrico, può agevolare e di molto il cablaggio e la ricerca dei guasti.

Test e collaudo

Una volta realizzato il cablaggio dell’impianto elettrico prima di avviare lo stesso effettuare per sicurezza un’ultima verifica per avere la certezza che tutto sia stato collegato alla perfezione.

Terminata la fase di cablaggio, installazione, verifica, si può passare alla fase di test e collaudo.

Il funzionamento dell’impianto deve essere il seguente:

- Premendo il pulsante di marcia “S1” (NO) viene alimentata la bobina del contattore “Q” di conseguenza si chiudono i vari contatti dello stesso.

- La chiusura del contatto ausiliario “NO”, presente sul contattore “Q”, essendo collegato in parallelo con il pulsante di marcia “S1”, permette di mantenere alimentata la bobina del contattore anche al successivo rilascio del pulsante di marcia. Questa funzione viene detta autoritenuta.

- La chiusura dei tre contatti di potenza L1, L2, L3, permette di portare l’alimentazione trifase al motore “M” che così si avvia.

- La pressione sul pulsante “S2” (NC) interrompe l’alimentazione della bobina del contattore “Q” di conseguenza i vari contatti che si erano chiusi si aprono e il motore si ferma.

Negli istituti professionali

Se si ha in mente di far lavorare i ragazzi con contattori/teleruttori direi di partire da questo primo ma essenziale esercizio di base. Se si vuole facilitare il compito o non si dispone dei portafusibili si può fare a meno degli stessi.

Le fasi di progettazione e realizzazione

Questo primo esercizio prevede due fasi:

- Parte teorica:

Gli allievi saranno alle prese con il disegno dello schema funzionale e di potenza e la successiva lettura interpretazione degli schemi. Dalla lettura degli schemi dovranno capire e successivamente redigere la relazione tecnica di funzionamento dell’impianto. Sta al docente decidere di far realizzare gli schemi e relazione tecnica direttamente su quaderno oppure tramite software su computer. Gli schemi devono riportare correttamente i simboli, le lettere e i numeri che identificano i vari dispositivi presenti nell’impianto. - Parte pratica:

Gli allievi saranno alle prese con cacciaviti, forbici, cavi e dispositivi vari per la realizzazione/cablaggio dell’impianto industriale. Successivamente alla realizzazione si procederà al collaudo e gli allievi dovranno spiegare a voce ed usando termini tecnici il funzionamento dell’impianto.

Istituti Professionali Manutenzione ed Assistenza Tecnica

Dove ho avuto piacere di insegnare, la maggior parte dei miei ragazzi, anche quelli più scalmanati, quando si trattava di andare in laboratorio per realizzare impianti elettrici diventano delle macchine da lavoro incredibili. Lavorano che è una meraviglia e soprattutto diventano pignoli, gelosi del loro operato. Far realizzare agli stessi questo tipo di impianto elettrico industriale attraverso l’uso di un contattore, giusto per cominciare a scaldarsi, in vista di realizzarne man mano sempre di più complessi, sono sicuro che piacerà a molti di loro.

A scuola, personalmente assegno dei voti agli allievi su due aspetti che per me ritengo fondamentali e sono:

- Valutazione del quaderno o elaborati digitali, del disegno dello schema elettrico funzionale e di potenza, lista dei componenti utilizzati, relazione tecnica di funzionamento, ecc…;

- Valutazione del corretto cablaggio dell’impianto, tenendo conto del modo di lavorare, dei tempi per la realizzazione e della cura che l’allievo ci mette nel realizzare il lavoro assegnatogli.

NOTA: Gli allievi che si recano in laboratorio per realizzare impianto elettrico devono essere in possesso dei loro elaborati contenenti gli schemi, la relazione tecnica, la legenda dai componenti, ecc…. Soprattutto gli schemi elettrici durante la fase di realizzazione non devono assolutamente mancare. L’allievo interpretando lo schema deve realizzare l’impianto assegnatogli.

Conclusioni

Questo primo circuito di “Teleavviamento di un motore asincrono trifase” non è molto difficile da realizzare. Lo stesso permette di capire fin da subito come funzioni un “contattore/teleruttore” movendo cosi i primi passi in quella che viene definita “logica cablata” o anche detta “logica a relè”.

A breve vedrò di scrivere ulteriori articoli per realizzare impianti elettrici industriali con difficoltà sempre crescente. Utilizzeremo anche più contattori contemporaneamente.

Se avete dubbi, domande, consigli o anche voi volete condividere materiale che ritenete interessante cosi che possa essere di utilità anche agli altri utenti, Contattatemi!!

Contattore o Teleruttore

Uno fra dispositivi più utilizzati negli ambienti industriali è il “Contattore” detto anche “Teleruttore”.

Si tratta di un dispositivo elettromeccanico simile ad un “Relè” ed è molto utilizzato negli impianti elettrici industriali.

Si differenzia dai normali relè presenti negli impianti elettrici civili in quanto a differenza degli stessi:

- è molto più robusto

- è fatto per durare a lungo

- è costruito in modo da poter gestire correnti e tensioni elevate (300/400V e anche di più).

A cosa serve un contattore?

Un contattore serve ad automatizzare i processi industriali, permettendo di comandare a distanza e in tutta sicurezza i vari macchinari presenti nell’impianto.

Attraverso la logica combinatoria a relè, attraverso l’uso di più contattori collegati fra di loro e l’utilizzo di altri dispositivi come “relè temporizzati”, è possibile attuare degli automatismi che funzionino in completa autonomia o quasi.

I contattori si usano principalmente per controllare macchinari funzionanti e collegati su impianti elettrici “trifase”.

In breve il contattore serve per aprire o chiudere più contatti contemporaneamente al fine di attuare una determinata logica di funzionamento in base a ciò che dovrà fare quel determinato macchinario che andremo a comandare.

Com’è fatto?

Il contattore si presenta come una scatoletta rettangolare, si veda immagine sottostante, sulla quale sono messi ben in evidenza i diversi contatti a loro volta contrassegnati con diverse sigle e numeri.

Le sigle e i numeri servono per:

- Identificare i contatti di potenza, in ingresso 1-L1, 3-L2, 5-L3 e in uscita 2-T1, 4-T2, 6-T3.

A riposo questi contatti sono normalmente aperti (NO). - Identificare i contatti di alimentazione del Contattore “A1” per la fase, “A2” per il neutro.

Questi contatti servono per alimentare il contattore, eccitare la bobina. - Identificare i contatti ausiliari 13/14 normalmente aperto (NO), 21/22 normalmente chiuso (NC).

I contatti ausiliari permettono di poter realizzare impianti elettrici industriali complessi.

Upgrade o Espansioni

La maggior parte dei contattori essendo stati progettati per realizzare impianti elettrici industriali abbastanza complessi prevedono la possibilità di espandere le loro funzioni attraverso moduli aggiuntivi.

Se fosse necessario avere più contatti ausiliari NC/NO per realizzare impianti elettrici complessi, abbiamo modo di aggiungerli utilizzando un piccolo modulo da montare direttamente sulla parte superiore del contattore. Se ancora non fosse sufficiente c’è la possibilità di aggiungere ulteriori moduli, contenenti altri contatti ausiliari, da affiancare al contattore espandendo cosi le possibilità di collegamento.

Altri moduli aggiuntivi che si possono collegare al contattore per espanderne le sue funzionalità sono il “relè termico” e il “relè temporizzato” detto anche “temporizzatore”.

Come Funziona

Alimentando la bobina interna del contattore verrà attivato un meccanismo elettromeccanico che permetterà di aprire o chiudere contemporaneamente tutti i vari contatti (principali o ausiliari) presenti sullo stesso.

Quando la bobina viene alimentata(eccitata):

- I contatti di potenza si chiudono

- I contatti normalmente chiusi (NC) si aprono;

- I contatti normalmente aperti (NO) si chiudono.

Approfondimenti:

Il contattore è un dispositivo monostabile cioè possiede una sola posizione a riposo.

Sul contattore, di qualunque marca esso sia, c’è sempre presente la targhetta contenente i dati di targa che ne indicano le caratteristiche tecniche di funzionamento.

Onde evitare spiacevoli inconvenienti prima di effettuare l’installazione di un contattore come di un qualunque altro dispositivo elettrico/elettronico, è sempre meglio informarsi bene sulle sue caratteristiche tecniche, su come lo stesso debba essere installato, utilizzato.

Nei dati di targa:

- Viene riportata la tensione nominale d’impiego e cioè la tensione minima e massima che il contattore può supportare sul circuito di potenza.

- Viene indicata la tensione del circuito di comando e cioè a che tensioni si può far funzionare la bobina. Esistono infatti contattori che funzionano a 24V altri a 50V ed altri ancora a 230V.

- Sono presenti tante altre specifiche tecniche da tenere sempre in considerazione in base al tipo di impianto che si andrà a realizzare.

Quando si fa ampiamente uso di contattori e dispositivi elettromeccanici per realizzare un impianto industriale stiamo parlando di Logica cablata.

Consiglio:

Per ottenere una maggiore sicurezza è preferibile usare dei contattori che funzionino a tensioni, correnti basse (24/50V). Realizzando il circuito/quadro di comando a tensioni basse differenti da quelle del circuito di potenza, nelle fasi di manovra qualora per qualunque anomalia, disattenzione, un operatore dovesse entrare in contatto con una parte attiva, del circuito/quadro di comando prendendo la scossa, il rischio di infortunio, di farsi male è quasi nullo.

Attenzione!!

Nel circuito di potenza, dove si andrano a collegare le linee trifasi, le tensioni che circolano nei conduttori sono molto alte. Entrare a contatto con una linea di potenza può significare nel migliore dei casi farsi molto ma molto male, nel peggiore rimetterci la vita.

Prima di effettuare qualunque tipo di intervento su di una linea trifase assicurarsi che la tensione sia stata tolta e soprattutto munirsi di DPI “Dispositivi di Protezione Individuale”, adatti a salvaguardare, proteggere la salute della persona che l’indossa, consentendo di operare con maggiore sicurezza.

Conclusioni

In breve il contattore serve ad aprire, chiudere contemporaneamente dei contatti elettrici, quindi ad alimentare o sconnettere dalla rete elettrica i vari macchinari che sono collegati allo stesso.

L’utilizzo di più contattori collegati in modo opportuno fra di essi, permette di realizzare degli automatismi che come detto qualche rigo più su funzionino in completa autonomia o quasi.

Con questo mio primo articolo sul contattore spero di aver fatto capire cosa sia e come funzioni. Soprattutto spero di essere stato chiaro e semplice. Essendo l’argomento molto vasto ho cercato di tagliare il più possibile e rendere il tutto molto più facile da comprendere, adatto anche a chi sa poco o nulla di elettrotecnica, impianti industriali.

Con il prossimo articolo magari vedremo di realizzare il nostro primo impianto elettrico industriale che preveda l’utilizzo del contattore, per avviare un motore trifase, cosi da capire meglio come funzioni.

Per qualunque domanda in merito, consigli, critiche, sono qui, non esitate a contattarmi.